【新科技知识干部读本】自主发展大飞机引领经济稳步的增长和科技进步

时间:2023-11-29 17:22:23 来源:新闻中心 点击:次

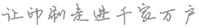

自主研制大型飞机,发展有市场竞争力的航空产业,对于我国转变经济稳步的增长方式、带动科学技术发展、增强国家总实力和国际竞争力,加快现代化步伐,具有重大意义。

大型飞机常被称为大飞机,统指大型民用飞机、大型军用运输机和以两者为载机研制的预警机、空中加油机、电子侦察机、海上巡逻机等大型军用特种飞机。现代大型飞机一般以两台以上涡轮风扇喷气发动机为动力,主流总体布局是后掠机翼翼下吊挂发动机动力短舱。

大型民用飞机,国内常冠名“干线座级以上的民用客机及由其改型的民用货机,例如我国自主研产的运10和C919大型客机,美国波音公司研产的737、747和787以及欧洲空中客车公司研产的A320、A350和A380等。现代意义的大型民用飞机从20世纪50年代末起陆续问世并投入营运,开创了商业喷气航空运输时代。近60年来,全球大型民用飞机产业面向与时俱进的市场需求和法规要求,以全方面提高安全性、经济性、舒适性和环保性为主要目标,在不间断的技术进步与产品/服务升级换代的互动发展中,取得了大型民用飞机产品、技术和产业的长足发展,支持构建和营运安全、快速、经济、环保、舒适、规模空前的航空运输系统,“让地球‘变’得越来越‘小’,人们彼此的‘距离’慢慢的接近”,为人类社会的经济发展和社会进步做出了重大贡献。

大型军用运输机以最大起飞总重在100吨以上为标志,如我国研制的运20、美国的波音C17和俄罗斯的伊尔-76等。典型的大型军用特种飞机有我国以伊尔-76大型军用运输机为载机研制的空警2000,近年以737中短程客机为载机研制的737预警机和P-8海上巡逻机等。大型军用运输机和大型军用特种飞机是在现代战争中运用诸军兵种一体化作战力量,实施信息主导、精打要害、联合制胜的体系作战不可或缺的利器,近年来在多次现代化战争中发挥了无法替代的作用,是我国为维护国家安全和发展、主权和海洋权益、战略通道和海外利益,打赢信息化战争,迫切地需要全力发展的航空武器装备。

各类大型飞机之间,依托的技术基础以及研制、生产和客户服务需求的资源共通性很强。研产和销售大型飞机并提供服务的完整相关企业群构成大型飞机产业。拥有该产业的国家都以军民融合发展、军民分线经营的模式来高效研制、批量生产和交付大型飞机并提供产品支援和客户服务。

市场驱动、客户驱动和人类最新科学技术进步,推动大型民用飞机的技术发展、产品发展和产业高质量发展。自主研制在大型飞机中飞机数量、总价值和创造的直接经济效益均占压倒比例的大型民用飞机,发展在严酷的国际竞争环境下有市场竞争力的大型民用飞机产业,对引领国家的经济稳步的增长和科学技术进步,具有更为突出的重大意义。

大型民用飞机产业适时满足市场需求,将以不断升级换代的先进产品和服务创造巨大的社会效益和经济的效果与利益。预计未来20年间,全球将交付3.35万架大型民用飞机,价值5万亿美元。中国经济多年持续快速地增长,航空运输总量在全球早已排名第2,上涨的速度第1,并随国家实施“一带一路”战略,实现相互连通而继续劲增,未来相当长时间内仍处于快速地增长阶段。保守预计,未来20年中国航空客运周转量和机队规模将分别翻3番和翻2番,达到2.58万亿人·千米和7000余架,分别占全球的16%和17%,需新增大型民用飞机5000多架,价值7000多亿美元。中国大型民用飞机产业必须而且一定能为国家创造可观的直接经济效益。

比创造直接经济效益更重要的是,自主研制大型民用飞机,发展有市场竞争力的大型民用飞机产业显著带动国民经济增长,对科学技术发展有巨大牵引作用。大型民用飞机产业的发展显著带动国民经济增长,大多数表现为通过产业关联效应做出间接贡献:需求牵引带动上游产业高质量发展的逆向效应、以产品和服务提供物质基础促进相关产业高质量发展的前向效应以及三者中最显著的旁侧效应,即基于大型民用飞机产业体现现代高科技、与时俱进的技术能力体系和在市场机制作用下一直在改进的生产经营方式两者巨大的溢出效应,推动其他产业升级,加速其技术进步,促进其产业体系合理化调整,优化资源配置。

自主研制大型民用飞机,发展有市场竞争力的大型民用飞机产业对科学技术发展的牵引作用大多数表现在三方面:第一,与基础科学/技术科学双向促进,互动发展; 第二,技术扩散推动其他产业的技术进步和产品发展;第三,面向市场发展大型民用飞机产业技术能力体系,促进国家科学技术体系发展。

全球在营运中的大型民用飞机,具备分别满足各细分市场需求的多个型号系列和众多型别,并一直在改进发展。美国和欧洲的大型民用飞机产业在20世纪70年代初进入产业增长阶段,1985—1991年,产品交付量持续增长,年平均增长率高达16%,波音公司和空中客车公司的准双寡头市场垄断开始形成。1991年“冷战”结束至今,产业规模进一步扩张,呈现波音公司和空中客车公司在全球大型民用飞机市场确立彼此竞争与妥协并存的垄断地位,以及整个大型民用飞机产业既迅速增加又周期性波动的态势。目前,美国和欧洲大型民用飞机产业高质量发展进入成熟阶段,产业规模庞大,结构符合常理,产品链完整,形成作为全球主流的大型民用飞机产业技术体系和生产经营方式,技术能力体系全球领先,市场占有率占有压倒性优势,出售的收益约占全球民用飞机总销售额的80%以上。

苏联大型民用飞机产业形成过程与欧美基本同步, 20世纪70年代末至80年代初达到发展的顶峰。随着苏联解体及“冷战”结束,与欧美大型民用飞机产业进一步扩张相反,俄罗斯大型民用飞机产业严重衰退,在21世纪初陷入年交付区区数架飞机的低谷。俄罗斯大型民用飞机产业与其整个航空工业一样,虽集成创造新兴事物的能力突出,但在产品支援与客户服务、产业技术能力体系和生产经营方式方面与欧美大型民用飞机产业存在差距。自2004年起,俄罗斯政府进行航空工业结构调整,组建俄罗斯联合航空制造公司,恢复几项大型民用飞机研制生产项目,启动新型150座客机研制,准备研制新一代宽体客机,力图保持和发展俄罗斯大型民用飞机产业。

除中国、俄罗斯的大型民用飞机产业主体企业外,加拿大庞巴迪公司和巴西安博威公司等也试图用不同方式打破欧美垄断,发展自己的大型民用飞机。随着新兴竞争者的加入,美国和欧洲的垄断地位开始面临来自多方的挑战。

美国和欧洲政府多年来通过在国家层面制定并实施多项航空科学技术发展的策略规划和计划,统筹安排,大量投入,推动本国航空科技发展,支持大型民用飞机产业的技术进步。2007年美国出台《美国国家航空研究与发展规划》,明白准确地提出美国航空技术研发活动的准则和目标,指导2020年前美国开展的航空科研项目。2015年5月,美国国家航空航天局(NASA)发布《航空技术路线图》,明确了未来美国面临的航空科技发展的战略性任务。NASA宣布自2017年起实施为期10年的绿色航空技术验证机研究,将多项可望实现民用飞机经济性和环保性跨越式提升的先进的技术实际应用于验证机,进行飞行验证,提高技术成熟度,以便将来实际应用。欧洲则采用多国合作的方式共同推进航空科技特别是大型民用飞机技术的发展。 2001年欧洲成立了航空研究咨询委员会,负责制定欧洲统一的航空科技发展路线,实施了“欧盟框架计划”下的“航空技术与航空运输研究”“洁净天空联合技术倡议”和“单一欧洲空中交通管理”等大规模研究项目。美国和欧洲在国家层面的这些举措,对促进其大型民用飞机产业加速技术进步、不断推出存在竞争力的先进产品和确保产业的可持续发展,有着不可低估的重要意义。

我国十分重视发展大型民用飞机技术和大型民用飞机产业。1970年,政府决策研制我国最大起飞总重110吨、航程达8300千米的大型喷气客机运10。1980年9月运10在上海成功首飞,此后科研试飞抵达北京、哈尔滨、广州、昆明、乌鲁木齐、等10大城市并7次进藏。2006年中央、国务院发布《关于加强自主创新、建设创新型国家的决定》,同时国务院发布《国家中长期科学和技术发展规划纲要(2006—2020年)》,将大型飞机重大专项确定为 16 个重大科学技术专项之一。2007年2月国务院常务会原则批准大型飞机重大科学技术专项正式立项,同意组建大型客机股份公司。2007年8月,中央会听取并同意国务院关于大型飞机重大专项的报告,批准成立大型客机股份公司和航空工业重组筹备组。2008年2月国务院常务会正式批准《中国商用飞机有限责任公司组建方案》和《航空工业体制改革方案》,我国航空工业体制改革取得重大突破。2008年5月11日中国商用飞机有限责任公司成立,担负起实施大型客机项目的主体与统筹大型民用飞机和支线飞机的发展,实现我国民用飞机产业化主要载体的使命,大型飞机重大专项全方面实施,并在一开始就从重大科学技术专项转化为有明确产业化发展目标的重大工业项目,自主研制C919先进150座级喷气客机的大型客机项目成为改革开放新时期的标志性工程和建设创新型国家的标志性工程。2011年干线飞机制造业即大型民用飞机产业,被我国列为战略性新兴起的产业航空领域的重要组成部分。自主研制大型民用飞机,发展有市场竞争力的大型民用飞机产业,成为中国不可动摇的一项国家战略,并得到了全面的落实。

C919大型客机2015年11月首架机总装下线月正式列装中国人民空军。我国成功研制“面向21世纪的先进喷气支线,取得中国民用航空局颁发的型号合格证并交付客户,实现我国自主研制的喷气客机投入商业营运“零”的突破,从2016年6月起持续进行正式航班商业飞行。我国大型民用飞机产业高质量发展预计再经过10年的努力,可望形成包含新型远程宽体客机在内的比较完整的产品链,以及基本完备的技术能力体系和高效的生产经营方式,进入产业增长阶段,更有力地支持我国从航空运输大国向航空运输强国发展,引领经济稳步的增长和科技进步。

我国大型民用飞机和大型民用飞机产业的发展仍受到中国科学技术、基础工业和高端制造业,特别是航空发动机制造业发展水平的制约。我国大型民用飞机产业与国际领先同行最根本的差距仍在于大型民用飞机市场开发与营销、产品研制与批量生产和产品支援与客户服务全方位、全过程生产经营实践的不足,以及主要由此造成的在创造新兴事物的能力,尤其是集成创新和原始创造新兴事物的能力方面的差距。

我国大型民用飞机研制和产业高质量发展面临四大挑战:第一,产品发展面临巨大技术跨度,须加速建成完备、先进的技术能力体系支撑发展。第二,产业高质量发展面临与领先两个发展阶段、处于垄断地位、经验比较丰富的对手的激烈竞争。第三,建成并成功运作既有中国特色又与国际主流接轨的高效生产经营方式,须在没有国内外成功经验可借鉴的情况下,以原始创新解决诸多全新问题。第四,创建不久、核心能力仍在建设发展中的产业主体企业一定以自身快速、长足的发展引领我国大型民用飞机产业和相关产业的发展。

人类对可持续发展的追求,催生对大幅节能、减排、降噪,减少飞行器制造、维修和报废回收的污染,降低石油消耗或完全替代的“绿色航空”的市场需求,推动发展以“绿色航空技术”为特色的新一代大型民用飞机产业技术和具备更高安全性、环保性、经济性和舒适性的未来大型民用飞机产品。

随着大型民用飞机的技术基础日益广博坚实,高逼真度的飞机全机健康状态数字仿真技术、实时监控/健康管理技术和先进航空运输管理技术的发展成熟和广泛综合应用,大型民用飞机的安全性和经济性将得到大幅度提升。航空制造业与航空运输业在“互联网+”时代融合发展,产生新的航空产业已不是远景。

以全球领先的美国航空工业为例,它对美国GDP的直接贡献不到1%,却对美国80%的经济活动都有正面、积极的影响,早在1991年其销售额每增加1美元就已使美国国民经济产值增加约2.3美元。据美国兰德公司统计,向航空工业每投入1亿美元,10年后航空工业及相关产业能产出80亿美元,产投比较高。美国大型民用飞机产业高质量发展已达到成熟阶段,产值占整个航空工业的70%,其显著带动国民经济增长的产业关联效应可见一斑。

日本通产省的一项调研表明,在500余项技术扩散案例中,航空工业的技术扩散占60%,派生产品销售额是应用这些技术生产的航空产品销售额的15倍。这一事实是推动相关产业技术进步和产品发展的有力例证。

大型民用飞机是满足我国航空运输需求,确保我国航空运输业持续加快速度进行发展不可或缺的物质基础。发展我国存在竞争力的大型民用飞机产业,将为中国由航空运输大国发展为航空运输强国并形成新的经济增长点,提供较为可靠保障。大型民用飞机产业面向全球市场的特点,决定其相当部分产品将出口国外,在对外贸易中占有主体地位。世纪之交的1994—2005年,美国以大型民用飞机为主的民用飞机出口总额近2400亿美元,占商品出口总额的2.9%,对改善美国商品进出口贸易平衡状况做出了难以替代的贡献。这些都是前向效应鲜明的例证。

中国商飞公司吸收全国23个省市的200多家供应商与37所高校参加大型客机研制生产工作,选定国内16家材料供应商与55家标准件供应商,助其提高技术能力,通过资质审定,研发有关产品,发展为符合国际先进标准、有分享国际市场潜力的企业;与11家政府机构、8家中央企业、5家非公有制企业、10家银行、10所高校签署协议开展战略合作;涉及国内从业人员约46.6万人,构建了以中国商飞公司为核心,联合中国航空工业集团公司,辐射全国、面向全球的中国大型民用飞机产业集群,还促成国内企业与全球著名飞机机载设备系统制造企业成立16家大型民用飞机机载设备系统制造合资企业,为发展我国航空工业提供了新的突破口和增长点,体现了我们国家发展大型民用飞机产业显著的旁侧效应和逆向效应。

机身、机翼这样的复合材料大部件制造,一般都是先利用自动铺放工艺,将碳纤维预浸料顺序铺叠在成形模具上制成坯体,然后将模具和坯体整体放入热压罐,制作成真空袋组合系统,再在一定的温度和压力下使预浸料中的树脂固化,成形出最终的外形,之后从热压罐中取出大部件,完成最后的加工、检测和装配。热压罐是大型复合材料构件制造中的关键设备之一,它扮演的角色,相当于一台烘焙机,让构件由软变硬,最终定型。

热压罐是飞机制造厂的标配,大范围的使用在大飞机机身、机翼、尾翼、发动机短舱、舱门、整流罩、雷达罩等金属/非金属胶接构件和树脂基碳纤维复合材料构件的固化成形。而复合材料的用量已成为现代飞机先进性的标志之一,波音787、空客A350等飞机的复合材料用量均超过50%,远高于传统铝合金的20%,因此,热压罐在大飞机制造中不可或缺。

“热压罐”这三个字形象地表示出其最主要的外形特点和功能:“罐”—热压罐是圆筒形的卧式能承受压力的容器;“热”—热压罐内可提供450℃以上的均匀温度;“压”—热压罐内可提供超过20个大气压的均匀分布压力。

热压罐系统是一套能实现温度、压力、真空、冷却、循环等工艺参数时序化、实时在线控制的系统设备,由机械、功能、控制三大部分组成。机械部分包括罐体、底板与小车、气流控制装置、密封装置等;功能部分包括加热、加压、抽真空以及冷却系统;控制部分包括温度、压力的手动和自动控制系统。

热压罐本身是一个复杂的系统,因此其设计制造也具有较大的难度,世界上可提供大型航空航天复合材料构件高质量固化用热压罐的国家有限。波音、空客、庞巴迪等公司大飞机制造中使用的热压罐大多数来源于美国ASC公司、美国热设备公司、美国热压罐公司、意大利特鲁兹公司、韩国SFA公司(原英国航空成形公司)、日本羽生田公司等。2014年9月12日,川崎重工展示了用于波音787飞机前机身制造的热压罐,该设备直径9米,长30米,重920吨,一出现便刷新了热压罐尺寸的世界纪录。目前,我国中航设备等公司研制的热压罐装置在结构和自动化控制上已经接近或达到国际最先进的技术水平,完全满足波音、空客、庞巴迪等国内外严格苛刻的技术标准。

热压罐的主要优点是:①罐内压力和温度均匀,在其共同作用下,可满足复合材料高纤维含量的要求,成形构件的孔隙率低,树脂含量均匀,具有较高的力学性能和较稳定的物理性能。②适合使用的范围广,可用于层压、夹芯、胶接和缝纫等各种结构,模具也相对简单,效率高,非常适合于具有高性能要求的大型复合材料构件的固化成形。

热压罐的缺点主要是购置成本高、能耗高、加热/冷却周期长,近年来航空航天工业一直在探寻不使用热压罐的低成本方法,但热压罐的上述两个优点使其仍旧牢牢占据着复合材料构件固化成形的主流工艺。

目前,波音、空客、庞巴迪公司大飞机的复合材料机身和机翼等绝大多数主承力构件,以及大部分次承力构件,都一定要通过热压罐固化成形。按重量计算,世界上80%以上的航空航天复合材料构件都是采用热压罐工艺固化成形的。即便是多年后非热压罐固化工艺开始大量应用于主承力构件,按重量计算的热压罐使用率也将超过60%~70%。因此,不论是现在还是未来,热压罐在飞机复合材料的制造中都是不可或缺的,它作为复合材料烘焙利器的地位也是难以撼动的。返回搜狐,查看更加多